如何選擇適合特定生產需求的輥筒式柔性輸送線?

如何選擇適合特定生產需求的輥筒式柔性輸送線?

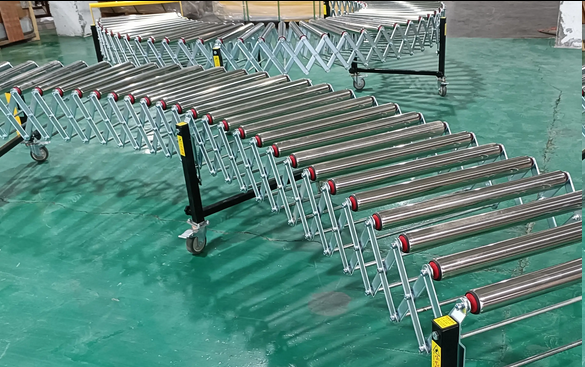

選擇適合特定生產需求的輥筒式柔性輸送線,需圍繞物料特性、生產場景、功能需求、成本與運維四大核心維度展開,通過層層拆解關鍵參數,確保設備與實際工況高度匹配。以下是具體的選擇方法論與實操步驟:

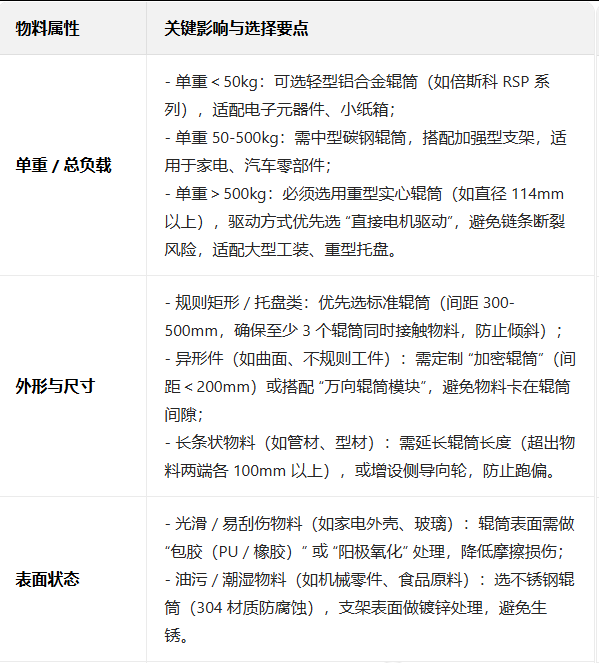

一、核心前提:明確物料特性(決定輸送線的 “基礎適配性”)

物料是選擇的核心依據,需優先明確以下 5 項關鍵屬性,避免因 “承載不匹配”“輸送卡滯” 等問題導致設備失效:

二、場景適配:匹配生產現場的 “空間與流程需求”

生產現場的空間布局、工藝流程、環境條件直接決定輸送線的 “布置形式” 與 “防護等級”,需重點關注以下 3 點:

1. 空間布局:確定輸送線的 “形態與尺寸”

直線段為主:優先選標準模塊化直線輥筒單元(如每段 1-3m,可拼接延長),注意預留設備檢修空間(兩側各≥500mm);

需轉彎 / 換向:

轉彎角度:常用 90°/180°,轉彎半徑需根據物料寬度設計(如物料寬 600mm,半徑≥800mm,防止物料甩出);

轉彎結構:輕型物料可選 “萬向球轉彎模塊”,重型物料必須用 “動力轉彎輥筒組”(獨立驅動,避免轉彎時卡頓);

樓層 / 高低差輸送:需搭配 “傾斜輥筒線”,傾斜角度≤15°(防止物料下滑),并增設 “擋邊” 或 “防滑條”;若高差>1m,需在上下端增設 “緩沖段”(長度≥物料長度的 1.5 倍)。

2. 工藝流程:匹配 “自動化與聯動需求”

單機輸送(無聯動):選基礎款 “獨立控制系統”(如按鈕啟停),無需額外接口,適用于簡單暫存、短距離轉運(如車間內物料傳遞);

與其他設備聯動(如分揀機、機器人):

需預留 “信號接口”(如 PLC 通訊口、傳感器接口),支持與分揀推板、機械臂的信號交互;

優先選 “變頻驅動” 輥筒線,可通過系統實時調節速度,匹配上下游設備節拍(如分揀機速度 1.2m/s,輸送線需同步);

間歇式生產(如裝配線):需集成 “定位傳感器”(如光電開關、阻擋氣缸),實現物料 “精準停位”(定位精度≤±5mm),適配裝配工序的人工 / 機器操作。

3. 環境條件:確定 “防護與材質升級”

普通車間(常溫、干燥):標準碳鋼支架 + 冷軋鋼輥筒(成本低,性價比高);

惡劣環境:

高溫(如烘烤后輸送,溫度>80℃):選耐高溫輥筒(如表面噴涂特氟龍,軸承用高溫潤滑脂);

潮濕 / 粉塵(如食品加工、礦山輔料):輥筒選 304 不銹鋼,電機帶 IP65 防護等級,避免粉塵 / 水汽進入;

潔凈車間(如電子、醫藥):選 “無死角設計” 輥筒(避免積塵),支架表面做鏡面拋光,符合 GMP 標準。

三、功能深化:根據生產目標選擇 “增值特性”

除基礎輸送功能外,需根據 “效率提升、柔性擴展、運維便捷” 等目標,選擇對應的功能模塊:

四、成本控制:平衡 “初期投入與長期成本”

選擇時需避免 “只看采購價,忽略運維 / 擴展成本”,需綜合評估 3 項成本:

初期采購成本:

輕型線(<50kg 負載):約 1500-3000 元 / 米;

中型線(50-500kg 負載):約 3000-8000 元 / 米;

重型線(>500kg 負載):約 8000-20000 元 / 米;

注:定制化功能(如萬向模塊、智能監控)會增加 30%-50% 成本,需根據必要性選擇。

長期運維成本:

易損件更換:普通輥筒壽命約 3-5 年,包膠輥筒(PU 材質)壽命約 1-2 年,需提前確認供應商的備件價格與交貨周期;

能耗成本:動力輥筒線的電機功率(輕型約 0.2kW / 段,重型約 1.5kW / 段),需根據每日運行時長(如 20 小時)計算年能耗,優先選節能電機。

擴展成本:

選擇 “標準化接口” 的品牌(如倍斯科、冠猴等),后續擴展時可直接拼接現有線體,避免因接口不兼容導致的 “整線更換”。

五、決策驗證:3 個關鍵動作確保選擇無誤

實地測試:若物料特殊(如異形、超重),要求供應商提供 “小樣測試”(如寄送物料至廠家,模擬實際輸送場景),驗證是否存在卡頓、跑偏問題;

供應商評估:優先選擇 “有行業案例” 的供應商(如汽車行業選做過車企裝配線的廠家,食品行業選有 GMP 認證的廠家),確認其售后響應時間(如 24 小時內上門維修);

方案評審:讓供應商出具 “詳細技術方案”,明確輥筒規格、驅動方式、控制系統、防護等級等參數,并組織生產、設備、運維部門共同評審,確保符合全流程需求。

總結:選擇邏輯流程圖

明確物料特性(單重、外形、表面)→ 匹配場景(空間布局、環境、工藝流程)→ 確定核心功能(柔性、自動化、運維)→ 平衡成本(采購、運維、擴展)→ 實地測試與方案評審